В настоящее время известно и применяется на практике достаточно большое число методов измерений расхода и количества природного газа. Одни известны достаточно давно, а средства измерений на их основе применяются 100 лет и более. Другие появились в последние десятилетия и даже годы, но уже нашли достаточно широкое применение, как в быту, так и в промышленности. Естественно, перед потребителями и эксплуатирующими организациями возникает вопрос: средства измерений на базе каких методов целесообразно применять в каждом конкретном случае?

В данной статье предпринята еще одна (см. также, например, статью [1]) попытка ответить на него, исходя из основного принципа традиционной метрологии: обеспечения максимальной метрологической надежности приборов учета газа в реальных условиях эксплуатации в течение всего срока их службы, под которой для средств измерения понимается обеспечение измерений с паспортизованной погрешностью в течение всего межповерочного интервала. Причем не только в стендовых (по сути, тепличных) условиях, но и в реально существующих в эксплуатации, при воздействии на них таких влияющих факторов, как загрязнение, изменение температуры и влажности газа, вибрация, акустические шумы, электромагнитные помехи и т.д.

До середины 20-го века для учета объема потребляемого природного газа использовались счетчики объема газа трех типов:

- диафрагменные – для учета газа в бытовом и коммунальном секторе;

- ротационные – в коммунальной сфере и промышленности;

- турбинные – в промышленности.

При этом коррекция показаний данных приборов по давлению и температуре, с приведением показаний приборов к нормальным условиям, производилась или вручную, с использованием показаний самописцев, регистрирующих изменение температуры и давления газа на специальных диаграммах, или с применением сложных механических корректоров объема газа.

Кроме этого для учета газа, особенно в газопроводах больших диаметров применялись расходомеры переменного перепада давлений, измеряющие перепад давлений на сужающих устройствах: стандартной диафрагме, трубке Вентури, сопле Витошинского и т.д. Однако, необходимо отметить, что указанный перепад давлений пропорционален так называемому полумассовому расходу ρν2, где ρ – плотность газа, а ν – скорость газа, пропорциональная расходу Q газа через измерительное сечение. Таким образом, для того, чтобы измерить объем газа, прошедшего через измерительное сечение такого прибора необходимо было не только знать и постоянно контролировать плотность газа (а она, как известно, зависит не только от давления и температуры, но и от состава газа и может меняться в достаточно широких пределах), но и одновременно измерять давление p и температуру T газа, а из полученного после всех указанных корректировок результата извлечь квадратный корень. Соответственно, погрешность измерения объема газа таким устройством даже в узком диапазоне измерения достигала 4-5% и более, а стоимость устройства была явно неконкурентоспособной, по сравнению с устройствами, упомянутыми выше.

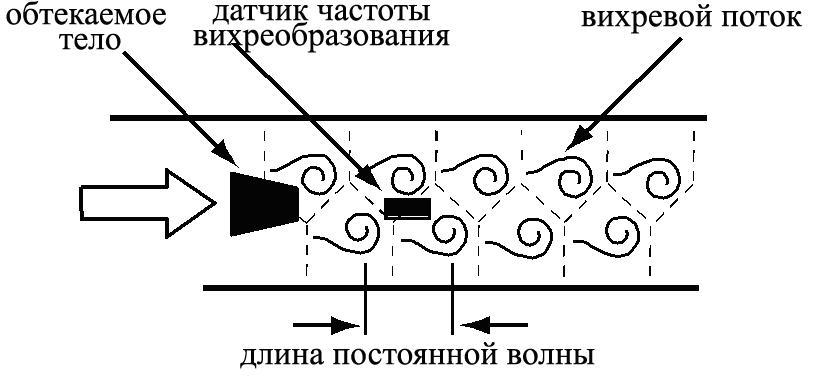

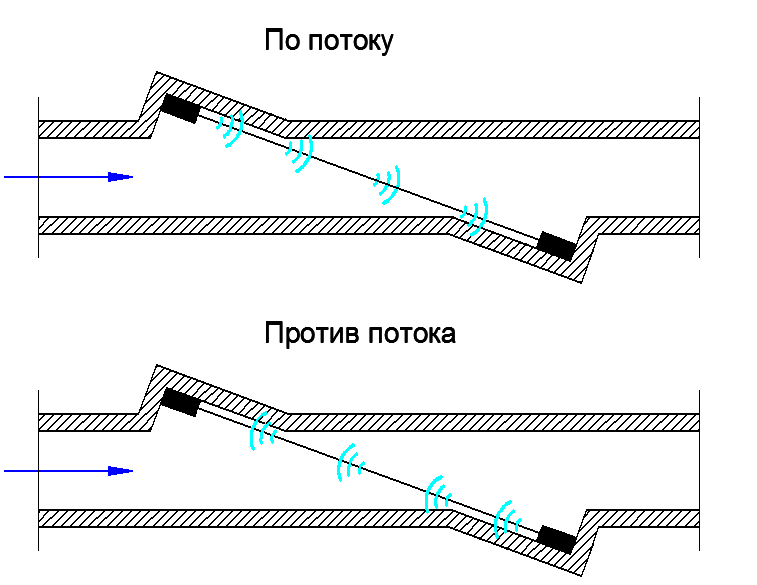

Взрывоподобное развитие в конце XX-го – начале XXI-го века электроники и сенсорики, базирующееся на достижениях полупроводниковой промышленности и цифровой техники, привело не только к появлению первых электронных корректоров объема газа, но и новых методов измерения расхода и количества природного газа (рис.1): вихревых, ультразвуковых, струйных автогенераторных, тепловых (микротермальных), кориолисовых, которые ранее если и применялись, то только для измерения расхода и количества жидкостей, плотность которых на два-три порядка выше плотности газа. Эти же достижения позволили создать ряд электронных приборов измерения давления и перепада давлений нового поколения, в т.ч. повышенной точности и многопредельных, что, на определенном этапе, обеспечило сохранение расходомерами переменного перепада давлений своих позиций при измерении объема газа в трубопроводах больших диаметров, где применение, например, турбинных расходомеров, было невозможно или нецелесообразно.

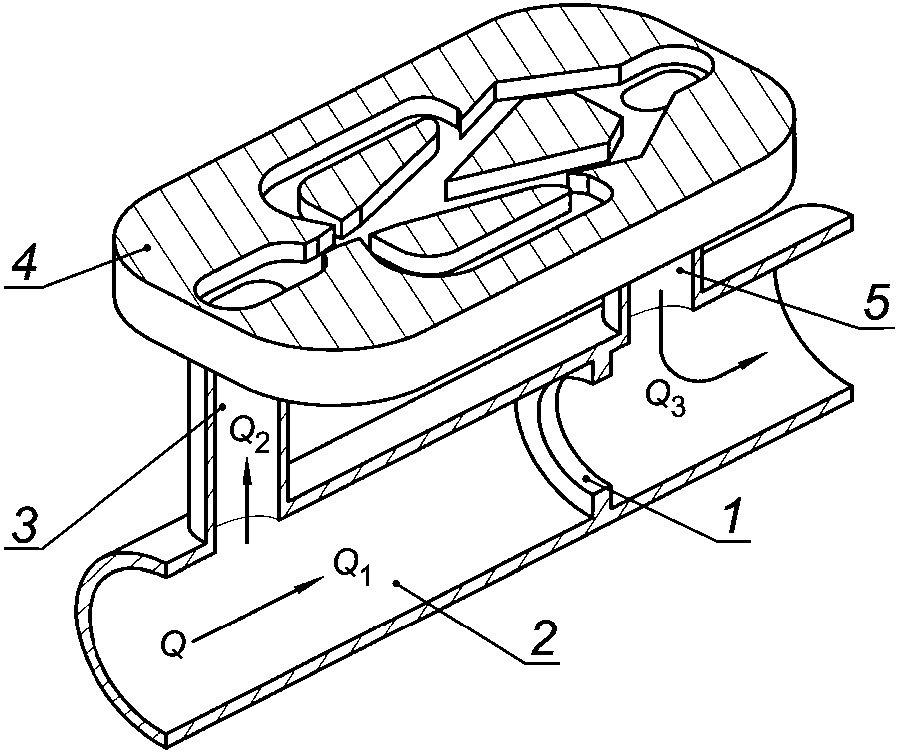

а) |

б) |

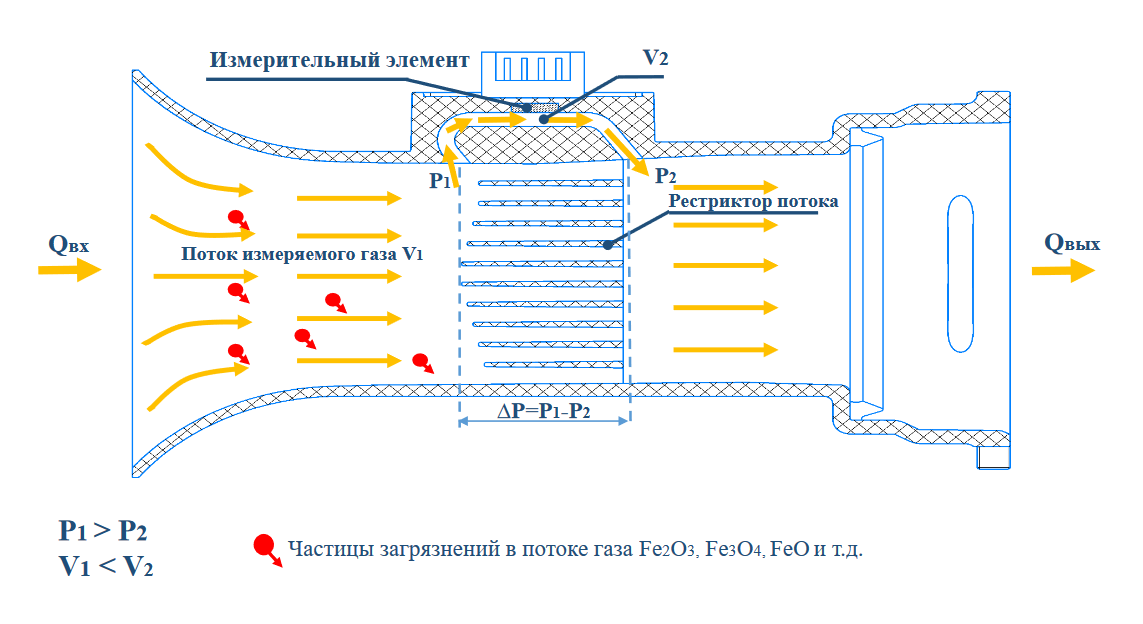

в) |

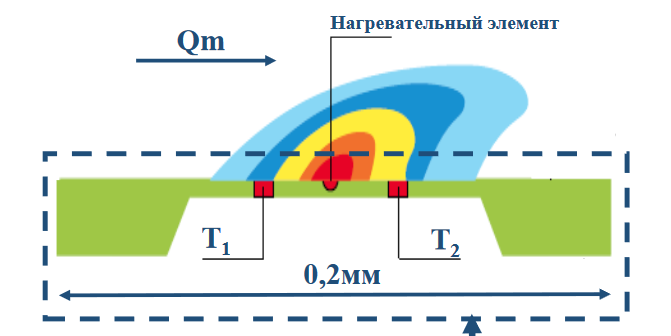

г) |

д) |

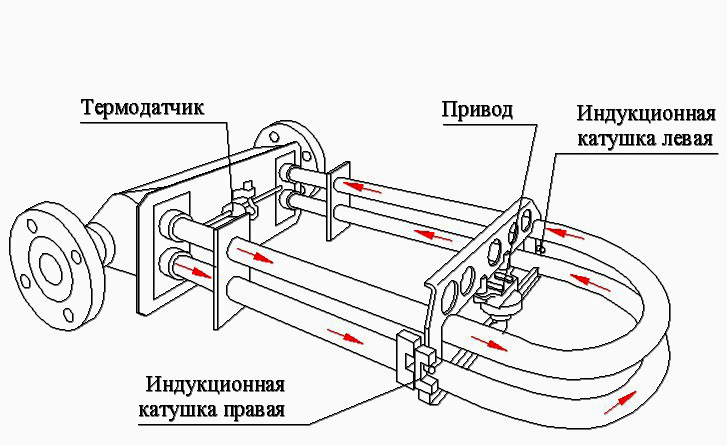

е) |

Рис. 1. Конструктивные схемы новых методов измерения расхода и количества газа: объемного – а) вихревого, б) ультразвукового, в) струйного автогенераторного, массового – г) и д) микротермального, е) кориолисового.

Соответственно, выбор вариантов исполнения приборов учета газа в последние годы резко вырос, а газовый рынок, ранее всегда отличавшийся своей консервативностью (слишком дорого здесь обходятся ошибки!), оказался «наводнен» приборами учета газа различного типа. При этом далеко не все из новых приборов учета газа, прежде всего, базирующихся на новых методах измерения, как показали результаты эксплуатации, выдержали испытание временем в процессе эксплуатации.

Указанная ситуация, имевшая место не только в сегменте учета природного газа, но и в других областях (учета жидкости, пара и т.д.), позволила ведущим разработчикам и наиболее компетентным потребителям сформулировать основные критерии оценки метрологической надежности к приборам учета энергоресурсов, а также других сред, что особенно важно в настоящее время, т.к. тенденция применения новых достижений науки и технических решений на их основе сохраняется и даже усиливается.

Применительно к приборам учета природного газа данные критерии оценки сводятся в основном к следующему:

- Наивысшую метрологическую надежность имеют полнопоточные средства измерения расхода, т.е. те, через измерительное сечение которых проходит весь измеряемый поток. Метрологическая надежность парциальных расходомеров априори ниже, чем полнопоточных. И эта разница тем больше, чем меньше доля расхода, проходящего через измерительное сечение парциального расходомера.

- Метрологическая надежность, расходомеров и счетчиков, реализующих прямой метод измерения, априори выше, чем у расходомеров и счетчиков, реализующих косвенный метод измерения. При этом, учитывая появившиеся в последнее время новые толкования того, какие методы измерений являются прямыми, а какие косвенными, определимся, что под счетчиками, реализующими прямой метод измерений объема газа понимаются устройства, в которых проходящим со входа на выход потоком газа попеременно заполняются одна или несколько измерительных камер известного объема. Соответственно, прошедший через устройство объем газа пропорционален количеству циклов наполнения-опорожнения. И никакие другие! Данный метод используется в барабанных, мембранных (камерных) и ротационных счетчиках газа.

- Из приборов, реализующих косвенные методы измерений (точнее – вычисления!) объема газа, наивысшей метрологической надежностью обладают счетчики газа, в которых вычисление объема газа производится умножением «естественного» сигнала счетчика, прямо пропорционального скорости потока газа в измерительном канале, на коэффициент, прямо пропорциональный площади измерительного канала. К таким приборам относятся турбинные, вихревые и ультразвуковые расходомеры-счетчики газа.

- Метрологическая надежность прибора в условиях эксплуатации тем выше, чем меньше влияние на его показания любых искажений эпюры скоростей потока на его входе (например, после установленных перед ним гидросопротивлений – одиночного или сдвоенного колена, частично открытого шарового крана, неподвижного закручивающего устройства и т.д.), а также внешних или внутренних (гидродинамических) шумов, вибрации, электромагнитных помех и т.д. Вполне очевидно, что наивысшую защиту от воздействия указанных факторов имеет диафрагменный или ротационный счетчик с механическим отсчетным устройством. Именно это определяет такую феноменальную живучесть этих, по сути, самых древних приборов, с которой, в силу конструктивных особенностей, может сравниться только турбинный счетчик газа с аналогичным отсчетным устройством.

Анализ технических характеристик применяемых в настоящее время приборов учета газа на соответствие указанным критериям показывает, что, как не парадоксально, ни один из приборов учета газа, использующих новые методы измерения (вихревой, ультразвуковой, струйный автогенераторный, тепловой), не может сравниться с перечисленными выше «традиционными» методами учета газа по данным параметрам не может. Как и по еще одному достаточно важному параметру – энергонезависимости: ни один другой из рассматриваемых здесь методов измерений не может работать без использования внешнего источника энергии, сетевого или батарейного. При этом следует понимать, что потенциальная уязвимость метода измерений и реализующего данный метод прибора – это не только уменьшение метрологической надежности само по себе, но и «окно возможностей» для не вполне чистоплотных «специалистов», желающих манипулировать показаниями считчика газа в своих интересах.

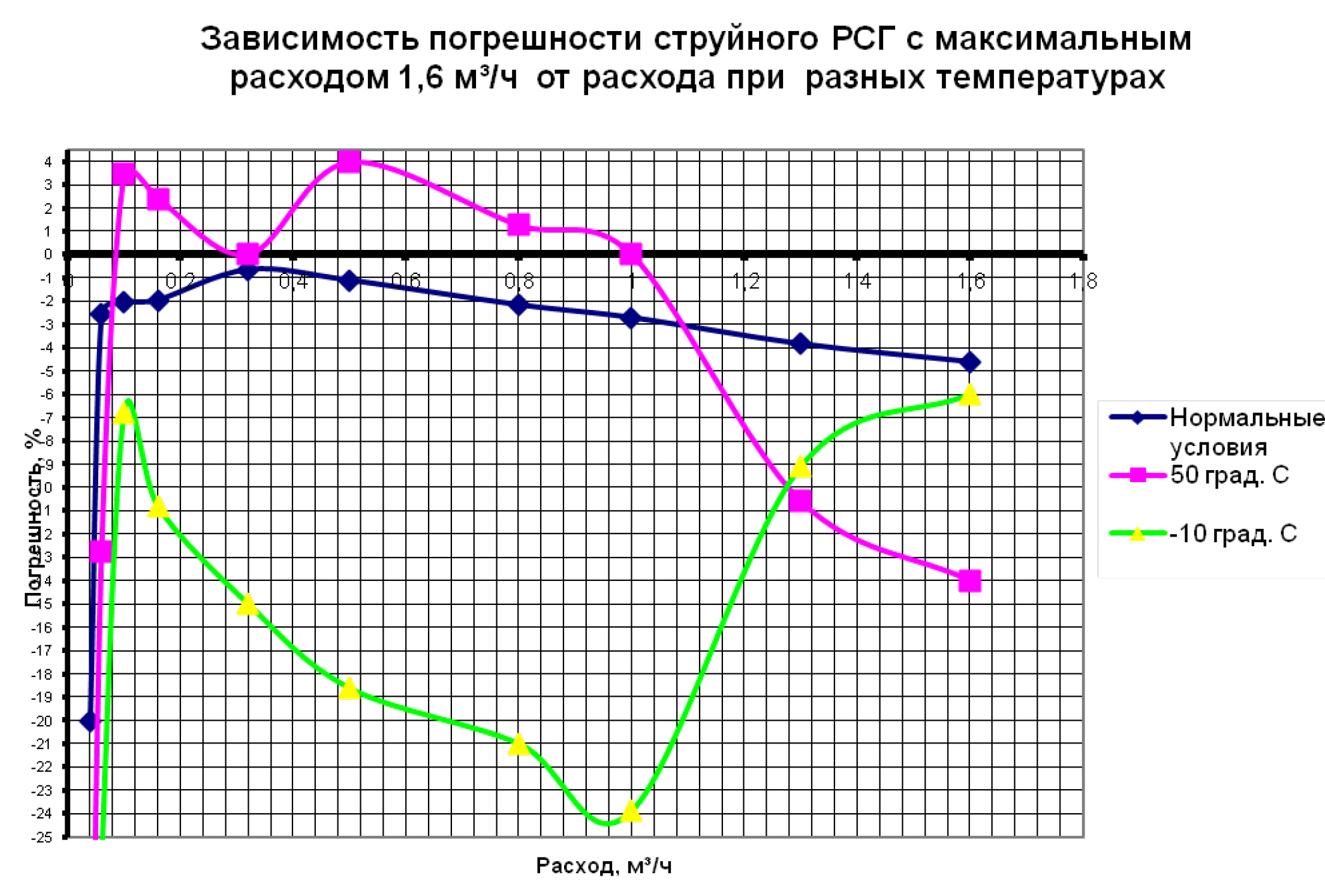

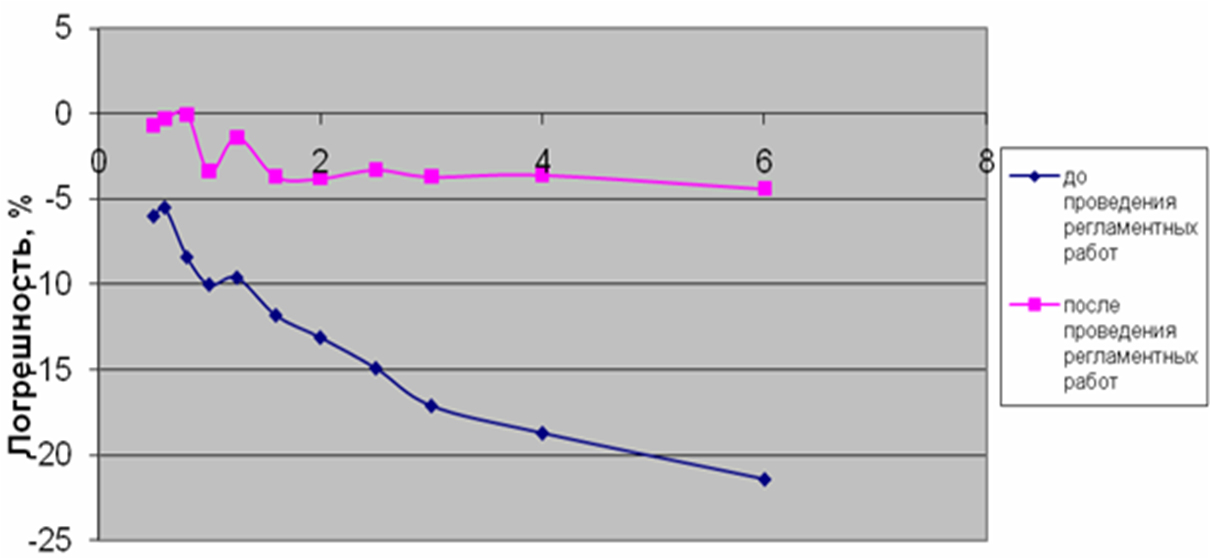

Одновременно, по результатам эксплуатации выявились и конструктивные особенности некоторых приборов учета, влияющие на метрологическую надежность. Например, основной «болезнью» парциальных расходомеров, в которых через измерительный канал проходит только небольшая часть от общего расхода через устройство (в некоторых случаях – всего несколько процентов), является постепенное «зарастание» именно этого канала, а как результат – перераспределение расходов между измерительным и байпасным каналами и занижение показаний прибора, при этом потребитель начинает меньше платить, а газоснабжающая организация – недополучать денежные средства за поставляемый газ. К приборам парциального типа можно отнести струйные автогенераторные и микротермальные счетчики газа, конструктивные схемы которых представлены на рис. 1в и 1д. Конкретные примеры метрологических рисков, возникающих при эксплуатации парциальных расходомеров-счетчиков газа представлены, в частности, в статье [2]. На заимствованных из указанной статьи рис. 2 и рис.3 приведены результаты испытаний, проведенных на стендах ООО «ЭЛЬСТЕР Газэлектроники» и Коломенского ЦСМ, представленных на поверку струйных автогенераторных счетчиков РС-СП-А, основная погрешность которых до проведения регламентных работ, заключавшихся прежде всего в очистке проточной части, как и температурная погрешность уже очищенного от загрязнений прибора, превышала 25%. О какой метрологической надежности здесь вообще может идти речь?

Рис. 2. Зависимость погрешности струйного автогенераторного счетчика газа G1,6 от температуры

Рис.3. Погрешность струйного автогенераторного расходомера-счетчика до и после проведения регламентных работ

Еще одной «болезнью» струйных автогенераторых, а также вихревых и ультразвуковых расходомеров и счетчиков газа на их основе является потенциальная чувствительность к внешним и внутренним шумам и вибрациям. У целого ряда приборов данных типов, выпускавшихся еще 8-10 лет назад, данный недостаток наглядно проявлялся в виде «самохода», т.е. увеличения показаний счетчика при отсутствии расхода газа через него. Сейчас такое встречается редко, но это не значит, что проблема полностью решена. Скорее, она просто скрыта от посторонних глаз командой запрета на изменение показаний при отсутствии расхода. Однако, эта «особенность» может проявляться в процессе эксплуатации. Такие случаи хорошо известны. Но для того, чтобы их выявить, необходимо последовательно с таким прибором установить дополнительный эталонный счетчик газа другого типа, например, турбинный. Это и было сделано на одном из сахарных заводов Тамбовской области. В результате было установлено, что ультразвуковой счетчик одного из российских производителей, нормально работающий в условиях поверки на предприятии-изготовителе, в реальных условиях эксплуатации, где присутствуют промышленная вибрация и акустические помехи, завышал показания почти на 20%. Как результат, замена счетчика по решению суда и компенсация предприятию избыточно перечисленных средств. Но стоит ли доводить до этого?

Перечисленные недостатки особенно сложно устранимы при малых давлениях газа, когда его плотность максимально низка и, соответственно, регистрируемые сенсорами давления или температуры инновационных приборов отношения «полезный сигнал/шум» минимальны. Неслучайно поэтому даже мировые лидеры по разработке и производству ультразвуковых расходомеров не рекомендуют применять свои приборы для учета газа при его давлении ниже 0,8 ата.

Приводя соответствующие примеры мы не хотим утверждать, что, например, вихревые или ультразвуковые счетчики газа заведомо хуже, чем ротационные или турбинные. Совсем нет. У них есть вполне очевидные преимущества:

- отсутствие подвижных частей;

- нечувствительность к пневмоударам;

- малая невозвратимая потеря напора (у ультразвуковых счетчиков газа);

- работоспособность на загрязненном газе (у вихревых счетчиков газа);

- возможность беспроливной имитационной поверки (у вихревых и ультразвуковых счетчиков газа);

- меньшие затраты на техническое обслуживание в процессе эксплуатации и т.д.

И этими преимуществами, безусловно, нужно пользоваться. Тем более, что, по мере внедрения новых технологий, область применения инновационных методов измерений расхода и объема природного газа неуклонно расширяется. Так, в частности, вихревые расходомеры в ряде случаев не заменимы при измерении расхода попутного газа, а ультразвуковые расходомеры в последние годы отлично зарекомендовали себя в качестве приборов учета в магистральных газопроводах высокого давления.

Тем не менее, приборы, реализующие традиционные методы измерений по-прежнему надежно сохраняют высокую конкурентоспособность в качестве приборов коммерческого и технологического учета. Естественно, в случае дооснащения их современными электронными корректорами объема газа и блоками телеметрии, что обеспечивает их успешную интеграцию в региональные и отраслевые системы контроля, сбора и обработки информации о режимах газопотребления. Тем более, что развитие науки и техники коснулось и областей механической обработки: современные диафрагменные, ротационные, турбинные счетчики газа существенно надежнее и точнее своих предшественников. В то же время современные методы контроля качества технологических процессов изготовления на всех этапах, смазки, покрытия, новые конструкционные материалы не только значительно увеличили срок службы приборов, но и существенно сократили затраты на их техническое обслуживание в процессе эксплуатации.

Именно поэтому (Таблица 1) рынок приборов учета газа в Германии распределен (информация получена из доступных авторам открытых источников) между приборами учета различных типов следующим образом: ротационные – 60-70%, турбинные – 10-20%, ультразвуковые – 10-20%. Похожая ситуация в Италии, Франции, Китае, США. В то же время в Республике Корея ротационные счетчики занимают 70-75% рынка, турбинные – 20-25%, а ультразвуковые практически не применяются. При этом ни в одной из перечисленных стран нет и в ближайшем будущем не предполагается существенного изменения ситуации на рынке в пользу новых методов измерения объема газа, а основные усилия сосредоточены на повышении технического уровня и надежности систем телеметрии, сбора и обработки информации.

Таблица 1. Мировой опыт применения счетчиков газа различных типов (компиляция осредненных оценочных значений из различных источников)

| Сегмент рынка | Типы счетчиков газа | Доля от общего количества, % | ||

|---|---|---|---|---|

| Всего | Европа | Азия | ||

| Бытовой | Диафрагменные | 80–85 | 80–85 | 80–85 |

| Ультразвуковые | 9–12 | 7–10 | 10–14 | |

| Микротермальные | 4–6 | 5–7 | 3–5 | |

| Коммунальный | Диафрагменные | 40–50 | 40–45 | 45–50 |

| Ротационные | 35–40 | 40–50 | 40–45 | |

| Ультразвуковые | 7–10 | 5–8 | 8–12 | |

| Микротермальные | 2–3 | 3–5 | 1–2 | |

| Промышленный | Ротационные | 65–70 | 60–70 | 65–75 |

| Турбинные | 15–25 | 15–25 | 20–25 | |

| Ультразвуковые | 10–20 | 15–20 | 5–10 | |

| Вихревые | 5–7 | 4–5 | 5–10 | |

ООО «РАСКО Газэлектроника», с момента своего основания в 1996 г., занимается разработкой и производством приборов учета газа, имеющих наивысшую метрологическую надежность, именно этим всегда отличалось от многих своих конкурентов на российском рынке и именно это в итоге определило место нашего предприятия, как многолетнего лидера на рынке приборов учета газа в коммунально-бытовом и промышленном сегментах рынка. В настоящее время предприятие остается верным этим традициям, а выпускаемая продукция, как и прежде, отвечает самым высоким требованиям по качеству, надежности и стабильности метрологических характеристик.

Исходя из данной концепции на производство приборов учета природного газа, имеющих наивысшую метрологическую надежность, ООО «РАСКО Газэлектроника» предлагает в настоящее время следующие счетчики газа и измерительные комплексы на их основе:

Таблица 2. Счетчики газа и измерительные комплексы на их основе ООО «РАСКО Газэлектроника»

| Тип счетчика | Марка | Dn, мм | Типоразмер | Корректор | Комплекс |

|---|---|---|---|---|---|

| Диафрагменный | ВК | 20 - 80 | G1,6 – G100 | ТС220 | СГ-ТК |

| Ротационный | РГ-Р | 50 - 200 | G16 – G1000 | ТС220, ЕК270 | СГ-ТК/СГ-ЭК |

| Ротационный | RABO | 50 - 200 | G16 – G1000 | ТС220, ЕК270 | СГ-ТК/СГ-ЭК |

| Ротационный | RVG | 50 - 150 | G16 – G400 | ТС220, ЕК270 | - |

| Турбинный | РГ-Т | 50 - 300 | G16 – G1000 | ЕК270 | СГ-ТК/СГ-ЭК |

В то же время, учитывая современные тенденции и имея возможность работать в тесном партнерстве с мировыми лидерами в разработке и производстве современных приборов учета газа, которые встречно видят в нашем предприятии одного из лидеров России в данном сегменте рынка (принцип «Лучшие выбирают лучших!») ООО «РАСКО Газэлектроника» в настоящее время разрабатывает ультразвуковой Смарт-счетчик ВК-У и промышленный ультразвуковой счетчик РГ-У. Однако и при их разработке мы продолжаем следовать концепции обеспечения высочайшей метрологической надежности.

Подводя итог, представленным в статье аргументам и фактам, считаем необходимым отметить:

- Основу продуктовой линейки ООО «РАСКО Газэлектроника», как и прежде, составляют полнопоточные счетчики газа – диафрагменные, ротационные, турбинные – как обладающие наивысшей метрологической надежностью в условиях эксплуатации.

- Искажения эпюры скоростей на входе и выходе счетчиков газа, обусловленное изгибом газопроводов или наличием в них гидросопротивлений, не влияют на метрологические характеристики диафрагменных и ротационных счетчиков газа и минимальны, по сравнению с вихревыми или ультразвуковыми, у турбинных счетчиков газа. Это не только снижает метрологические риски эксплуатации приборов, но и обеспечивает возможность уменьшения габаритов и металлоемкости узлов учета газа на их основе.

- Диафрагменные, ротационные и турбинные счетчики газа производства ООО «РАСКО Газэлектроника» не только полностью энергонезависимы, но и обладают повышенной устойчивостью к воздействию внешних акустических шумов, вибраций и электромагнитных полей.

- Особенности российских условий эксплуатации, прежде всего, возможное наличие в измеряемом природном газе механических примесей: продуктов коррозии стальных газопроводов, повышенной влажности, вплоть до образования конденсата и льда (особенно, зимой), предопределяют повышенные метрологические риски применения в данных условиях счетчиков газа парциального типа, особенно тех, в которых через измерительный канал счетчика проходит расход газа существенно меньший, чем через байпасный канал.

- Новые типы счетчиков газа, предназначенные для применения в бытовой и коммунальной сфере, а значит – предлагаемые взамен диафрагменных и ротационных счетчиков газа, кроме полнопоточной конструкции, не должны, как и заменяемые аналоги, требовать наличия прямых участков газопроводов до и после счетчика.

В заключении необходимо сказать, что наиболее распространенным типом расходомерных стендов, которые установлены на большинстве предприятий-производителей приборов учета газа, а также во многих метрологических центрах, являются установки, в которых показания поверяемых приборов сравниваются с показаниями эталонных, так называемых «мастер-счетчиков». Естественно, дополнительно откалиброванных методом сличения с эталонами 1-го (колокольными мерниками) или 2-го разряда (образцовыми соплами) и работающих в узком диапазоне расходов при стандартных условиях, что позволяет довести их погрешность до 0,3% и менее. При этом в качестве таких «мастер-счетчиков» применяются практически исключительно ротационные и турбинные счетчики газа. Именно по причине их наивысшей метрологической надежности в течение всего времени эксплуатации. Так что, коллеги, если Вы заинтересованы в достоверном учете газа на Вашем предприятии, без рисков «неожиданного» увеличения газопотребления по непонятным причинам и других подобных событий, если не хотите, чтобы показания Ваших приборов зависели от близости проведения сварочных работ или уровня акустических шумов и вибраций в результате работы Вашего технологического оборудования, делайте выводы! В том числе – с учетом информации, приведенной в данной статье.

Литература:

[1] Золотаревский Сергей Алексеевич, к.т.н., генеральный директор ООО «НПФ «РАСКО», Гущин Олег Григорьевич, к.т.н., управляющий по качеству ООО «ЭЛЬСТЕР Газэлектроника» //Организация учета природного газа. Основные принципы, методы и средства обеспечения метрологической надежности узлов коммерческого учета газа// Ежегодный сборник научно-технических статей, выпускаемый ООО «ЭЛЬСТЕР Газэлектроника», 2012 г.

[2] Золотаревский С.А., к.т.н., генеральный директор ООО «НПФ «РАСКО», Гущин О.Г., к.т.н., управляющий по качеству, ООО «ЭЛЬСТЕР Газэлектроника» //О применении струйного автогенераторного метода измерения в бытовых счетчиках газа и поверочных установках// Ежегодный сборник научно-технических статей, выпускаемый ООО «ЭЛЬСТЕР Газэлектроника», 2012 г.